Основные понятия технологического процесса обработки деталей

Составляющие технологического процесса.

Технологическим процессом называется часть производственного процесса, связанная с последовательным изменением формы, размеров и качества поверхности заготовки от момента поступления ее в обработку до получения готовой детали. Элементами технологического процесса при обработке деталей резанием являются операции, установки, переходы и проходы.

Операция - законченная часть технологического процесса обработки заготовки, выполняемая на одном рабочем месте (на одном станке) непрерывно до перехода к обработке следующей заготовки.

Установка - часть операции, выполняемая при одном неизменном закреплении обрабатываемой заготовки.

Переход - законченная часть операции, характеризующаяся постоянством обрабатываемой поверхности, рабочего инструмента и режима работы станка. Одновременную обработку нескольких поверхностей детали несколькими инструментами принято считать за один переход.

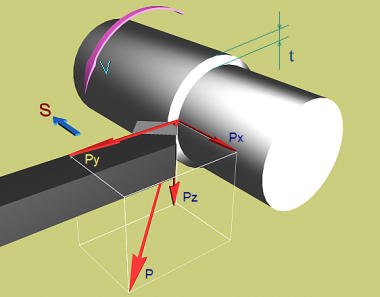

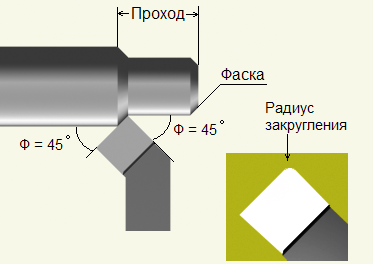

Проход - часть перехода, осуществляемая при одном рабочем перемещении инструмента в направлении подачи; за один проход снимают один слой металла.

При изучении технологических процессов и при техническом нормировании выделяют в операции рабочие приёмы.

Рабочий приём - определенное законченное действие рабочего из числа необходимых для выполнения данной операции (например, установка заготовки, пуск станка и т. п.).

Технологический процесс изготовления какого-либо изделия оформляется специальными документами, на основе Единой системы технологической документации (ЕСТД), которая устанавливает основные виды технологических документов. Основная цель ЕСТД, - установить на всех предприятиях единые правила оформления, выполнения и обращения технологической документации, что дает возможность обмена технологическими документами между предприятиями без переоформления этих документов. К основным технологическим документам относят маршрутные и операционные карты, карты эскизов и рабочие чертежи.

Операционная карта содержит описание операций с расчленением их по переходам и с указанием режимов обработки и данных о режущем, вспомогательном, измерительном инструменте, оснастке и т. д.

Карта эскизов содержит эскизы, схемы, таблицы, необходимые для выполнения технологического процесса, операции, перехода. При вычерчивании эскиза соблюдаются следующие правила и условия: деталь на эскизе располагают в рабочем положении, т. е. так, как она расположена на станке; при многопозиционной обработке эскиз выполняют для каждой позиции отдельно; инструменты показывают на обрабатываемой поверхности в конечном положении обработки; в каждой позиции обрабатываемые поверхности заготовки изображают толстыми линиями черным (или красным) цветом, а базовые поверхности, на которых заготовка устанавливается, - условными обозначениями; на обрабатываемых поверхностях обязательно указывают размеры с допусками и расстояния от баз; направления перемещения заготовки и инструментов показывают стрелками; при выполнении эскизов револьверных операций указывают позиции револьверной головки с соответствующими инструментами.

Исходными данными при составлении маршрутной и операционной карт являются производственная программа, чертежи, спецификация, технические условия, паспорт станка, альбомы режущих и вспомогательных инструментов, альбомы приспособлений, руководящие материалы по режимам резания, нормативы подготовительно-заключительного и вспомогательного времени, тарифно-квалификационный справочник.

Маршрутная карта содержит последовательное описание технологического процесса изготовления изделия по всем операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах.

Маршрутная карта состоит из двух основных частей - верхней и нижней. В верхней части помещают сведения об изготовляемой детали и ее заготовке, а в нижней - описание технологического процесса с разделением на операции и с указанием необходимых станков, приспособлений, режущего, вспомогательного и измерительного инструмента, а также указания профессий, разрядов работы, тарифной сетки, норм времени и расценок.

Физические основы процесса резания

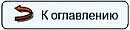

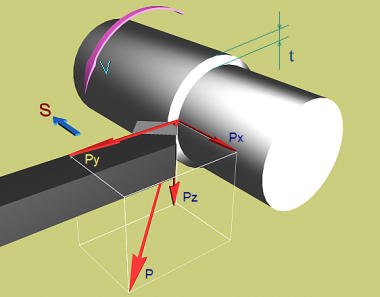

При обработке материалов резанием, на режущий инструмент действуют силы, распределение которых показано на рисунке.

Зная силы, действующие в процессе резания, можно рассчитать и выбрать режущий инструмент и приспособления, определить мощность, затрачиваемую на резание, а также осуществлять рациональную эксплуатацию станка, инструмента и приспособлений.

Образование стружки в процессе резания происходит под действием силы резания, преодолевающей сопротивление металла. Силу P резания (в Н) при обработке точением можно разложить на три составляющие: тангенциальную Pz, направленную вертикально вниз и определяющую мощность, потребляемую приводом главного движения станка; радиальную Ру, направленную вдоль поперечной подачи (эта сила отжимает резец и учитывается при расчете прочности инструмента и механизма поперечной подачи станка); осевую Рх, направленную вдоль продольной подачи (эта сила стремится отжать резец в сторону суппорта и учитывается при определении допустимой нагрузки на резец и механизмы станка при продольной подаче). Также на рисунке: S - подача, t - глубина резания.

Между тремя составляющими силы резания существуют примерно следующие соотношения:

Ру=(0,25-0,5)Pz;

Px=(0,1-0,25)Pz

В большинстве случаев Pz примерно равна 0,9P, что позволяет многие практические расчеты производить не по силе Р резания, а по тангенциальной ее составляющей Рz. В процессе резания на величину Рz, Ру и Рх влияют следующие факторы: обрабатываемый металл, глубина резания, подача, передний угол резца, главный угол резца в плане, радиус скругления режущей кромки резца, смазочно-охлаждающие жидкости, скорость резания и износ резца.

Физико-механические свойства обрабатываемого металла существенно влияют на величину силы резания. Чем больше предел прочности при растяжении bs и твердость обрабатываемого металла, тем больше Рz, Ру и Рх. Увеличение глубины резания и подачи также приводит к увеличению составляющих силы резания, причем глубина резания больше влияет на силу резания, чем подача.

Режущий инструмент. Типы резцов и углы заточки

Для обработки резанием наружных цилиндрических поверхностей используются следующие типы режущих инструментов (резцов):

Проходные резцы

|

| Отогнутые резцы служат для снятия фасок, обработки и подрезки выступающих частей деталей при продольной или поперечной подаче. Позволяют обрабатывать торцевые поверхности деталей. Служат как для черновой (обдирочной), так и для чистовой обработки. |

|

| Радиус закругления резца влияет на чистоту обрабатываемой поверхности. Черновые проходные резцы имеют меньший радиус закругления, чем чистовые. Для черновых проходов применяют резцы с радиусом закругления вершины R =0,5 - 1 мм, а для получистовых R = 1,5 - 2 мм, так как чем больше радиус при вершине, тем чище обработанная поверхность (меньше высота остаточных шероховатостей). Для чистового точения целесообразно применять чистовые резцы с радиусом закругления R = 3 - 5 мм. |

|

| Прямые проходные резцы имеют те же свойства, что и отогнутые, но ими нельзя подрезать торцевые поверхности деталей. |

|

Упорный резец

|

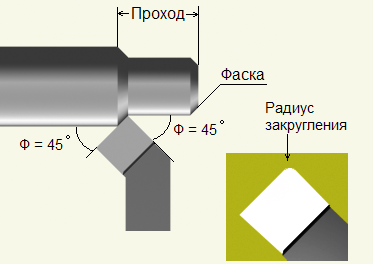

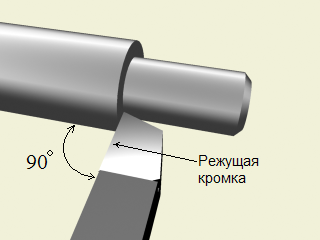

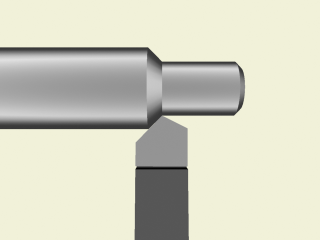

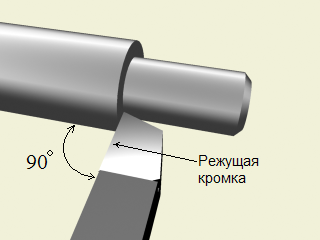

| Подрезной резец (упорный) имеет режущую кромку перпендикулярно направленную к оси детали. Служит для чистовой обработки и подрезки деталей с уступами. |

|

Отрезной резец

|

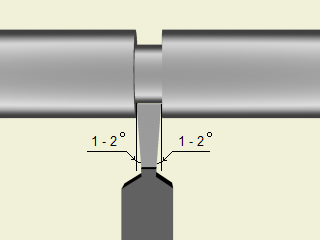

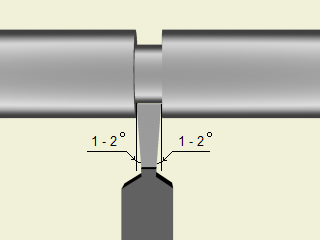

| Отрезной резец предназначен для отрезания заготовок заданной длины или для прорезания канавок заданной ширины и глубины. |

|

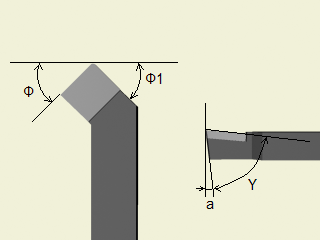

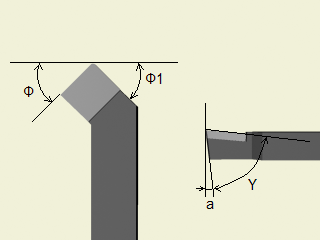

Проходные резцы имеют главный угол в плане Ф = 30 - 60 градусов; углы в плане с меньшими значениями характерны для обработки жестких заготовок, когда отношение длины к диаметру l/d < 5 . Вспомогательный угол в плане Ф1 обычно принимается 10 - 45 градусов.

Проходные упорные резцы имеют главный угол в плане Ф = 90 градусов. Упорные резцы применяют для обтачивания нежёстких валов, когда отношение длины к диаметру l/d > 12 , так как они вызывают меньший прогиб заготовки. Однако у резцов с углом Ф = 90 градусов в работе участвует меньшая длина режущей кромки, чем у резцов с углом Ф = 30 - 60 градусов, поэтому стойкость упорных резцов меньше, чем проходных.

Задний угол "а" выбирается в пределах 2 - 15 градусов. Чем больше этот угол, тем более вероятна паразитная вибрация. Угол заострения Y влияет на прочность резца, которая повышается с увеличением угла. |

|

Правила крепления режущего инструмента

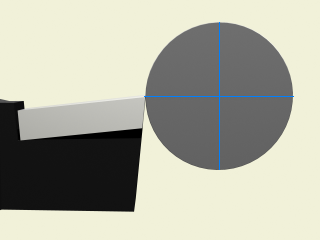

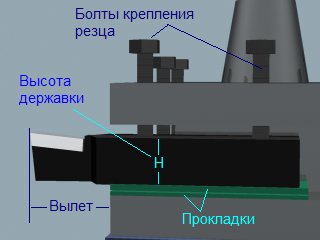

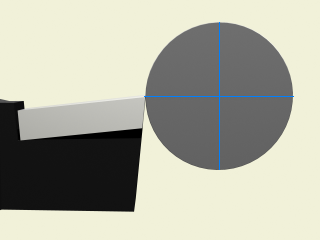

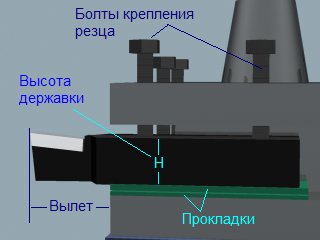

| При закреплении режущего инструмента в резцедержателе, режущая кромка резца или его вершина должна строго совпадать с уровнем оси шпинделя. |

|

| Резец закрепляется в резцедержателе с вылетом равным примерно 1,5Н. При большем вылете возможны паразитные вибрации при обработке, а при меньшем, неудобство обработки детали. Державка резца крепится в резцедержателе на менее чем двумя болтами. Для регулировки уровня резца под державку подкладываются металлические пластинки (прокладки) разной толщины из мягких, пластичных металлов - медь, латунь, бронза, сталь СТ20, дюралюминий и тому подобное. |

|

Инструментальные материалы

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца - это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Большинство современных резцов состоит из двух частей: державки из обычной конструкционной стали и напаянной режущей пластинки из инструментальной стали. Последнее время в машиностроении внедряются резцы со сменными пластинами из металлокерамики и даже из технического алмаза.

Углеродистые стали

Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые - от 0,25% до 0,6% и высокоуглеродистые - от 0,6 до 2%.

Углеродистые инструментальные стали в соответствии с ГОСТ 1435-54, обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра - среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца.

Углеродистые стали марок У10, У11, У12 и У13 используются для изготовления резцов, свёрл, метчиков, развёрток, плашек.

Быстрорежущие стали

Быстрорежущая сталь - это высоколегированная сталь, применяемая, главным образом, для изготовления режущего инструмента, работающего на скоростях, в 3-5 раз больших, чем инструмент из углеродистой инструментальной стали. Такая скорость обусловлена большей износостойкостью стали.

Быстрорежущие стали обозначаются буквами, соответствующими карбидообразущим и легирующим элементам:

- Р - вольфрам

- М - молибден

- Ф - ванадий

- А - азот

- К - кобальт

- Т - титан

- Ц - цирконий

За буквой следует цифра, обозначающая среднее содержание элемента в процентах (содержание хрома до 4% в обозначениях не указывается). Цифра, стоящая в начале названия марки стали, указывает содержание углерода в десятых долях процента. Например, сталь марки Р6М5 содержит 6% вольфрама и 5% молибдена.

Применяемые быстрорежущие стали делятся на три группы: нормальной, повышенной и высокой производительности.

|

Марка

|

Свойства

|

Назначение

|

| Р18 |

Удовлетворительная прочность, износостойкость при малых и средних скоростях резания. |

Для всех видов режущего инструмента при обработке углеродистых и легированных конструкционных сталей. |

| Р12 |

Близкие к свойствам стали Р18, но более высокие "горячая" пластичность и прочность, вязкость. |

То же, что для стали Р18 |

| Р9 |

Близкие к свойствам стали Р18, но обладает лучшими механическими свойствами. |

То же, что для стали Р18 |

Р6М5

9Х6М3Ф3АГСТ

9Х4М3Ф2АГСТ |

Повышенная прочность, повышенная склонность к обезуглероживанию и выгоранию молибдена. |

То же, что для стали Р18, но предпочтительны для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками. |

| Р12Ф3 |

Стойкость выше в 1,5 - 2,5 раза чем у стали Р12 и Р6М5 при средних скоростях резания. |

Для чистовых инструментов при обработке вязких сталей, обладающих абразивными свойствами. |

| Р6М5Ф3 |

Повышенная прочность, вязкость, износостойкость. |

Для чистовых и получистовых инструментов (фасонные резцы, развёртки, протяжки, фрезы) при обработке углеродистых и легированных конструкционных сталей. |

| Р10К5Ф5 |

Повышенная вторичная твёрдость, высокая износостойкость. |

Для черновых и получистовых инструментов при обработке коррозионно-стойких высокопрочных и жаропрочных сталей и сплавов. |

| Р9К10 |

Повышенная вторичная твёрдость, пониженная ударная вязкость. |

Для различных инструментов при обработке коррозионно-стойких сталей и жаропрочных сплавов, а так же сталей повышенной прочности. |

| Р12Ф4К5 |

Высокая прочность и вязкость, повышенная износостойкость. |

Для чистовых и получистовых инструментов для обработки большинства марок труднообрабатываемых материалов. |

Р12М3Ф2К8

Р6М5Ф2К8 |

Повышенная прочность, высокая износостойкость. |

Для различных инструментов для обработки труднообрабатываемых материалов, а так же для обработки конструкционных материалов на высоких скоростях резания. |

Подробно об быстрорежущих сталях можно посмотреть на сайте

Твёрдые сплавы

Твёрдые сплавы стандартных марок выполнены на основе карбидов вольфрама, титана и тантала. В качестве связки используется кобальт. Твёрдые сплавы, по сравнению с быстрорежущими сталями, обладают повышенной твёрдостью и температурной стойкостью.

В зависимости от состава карбидной фазы и связки обозначение твёрдых сплавов включает буквы, характеризующие карбидообразующие элементы:

- В - вольфрам

- Т - титан

- ТТ - (второе "Т") тантал

- К - кобальт

Массовые доли элементов выражаются в процентном отношении, сумма их составляет 100%. Например, марка ВК8 (однокарбидный сплав) содержит 8% кобальта и 92% карбидов вольфрама; марка Т5К10 (двухкарбидный сплав) содержит 5% карбидов титана, 10% кобальта и 85% карбидов вольфрама; марка ТТ8К6 (трёхкарбидный сплав) содержит 6% кобальта, 8% карбидов титана и тантала, 86% карбидов вольфрама.

Наиболее распространённые марки твёрдых сплавов.

|

Марка

|

HRA - твёрдость по Роквеллу (шкала А)

|

Назначение

|

| ВК6 |

88,5 |

Черновая и получистовая обработка (точение, нарезание резьбы резцами, фрезерование, рассверливание и растачивание, зенкерование отверстий) серого чугуна, цветных металлов и их сплавов. |

| ВК8 |

87,5 |

Черновая обработка при неравномерном сечении среза и прерывистом резании серого чугуна, цветных металлов и их сплавов, коррозионно-стойких, высокопрочных и жаропрочных сталей и сплавов, титановых сплавов (точение, строгание, фрезерование, сверление, зенкерование). |

ВК10-ХОМ

ВК15-ХОМ |

89,0

87,5 |

Получистовая и чистовая обработка жаропрочных сталей и сплавов, преимущественно точением. |

| Т15К6 |

90,0 |

Получистовое точение (непрерывное резание), чистовое точение (прерывное резание), нарезание резьбы резцами и вращающимися головками, получистовое и чистовое фрезерование сплошных поверхностей, растачивание, чистовое зенкерование, развёртывание при обработке углеродистых и легированных сталей. |

| Т5К12 |

87,0 |

Тяжёлое черновое точение при неравномерном сечении стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и другие; все виды строгания, сверления углеродистых легированных сталей. |

Смазочно-охлаждающие жидкости

Для повышения стойкости режущих инструментов необходимо отводить тепло из зоны резания. Наиболее эффективным средством для отвода тепла из зоны резания и снижения работы трения являются смазочно-охлаждающие жидкости СОЖ.

Для подвода СОЖ к месту резания используются:

- Охлаждение напорной струёй подаваемой непосредственно в место резания. Струя СОЖ подаётся постоянно при помощи компрессора и системы водопроводов, имеющихся на токарном станке.

- При чистовой обработке мелких деталей использовать СОЖ можно при помощи жёсткой кисточки смачиваемой в ёмкости с СОЖ.

Смазочно-охлаждающие жидкости, применяемые при токарных работах

|

Название СОЖ

|

Состав

|

Область применения

|

| Водный раствор I |

Сода кальцинированная техническая - 1,5%.

Вода. |

Черновое обтачивание. |

| Водный раствор II |

Сода кальцинированная техническая - 0,8%.

Нитрит натрия - 0,25%.

Вода. |

Черновое обтачивание. Введение в раствор нитрита натрия повышает его антикоррозионные свойства. |

| Водный раствор мыла I |

Мыло специальное калийное 0,5 - 1,5%.

Сода кальцинированная техническая или тринатрийфосфат 0,5 - 0,75%.

Нитрит натрия 0,25%.

Вода. |

Черновое и фасонное точение. Наряду с жидким калийным мылом может быть использовано любое водорастворимое мыло при отсутствии в нём хлористых соединений. |

| Эмульсия на стандартном эмульсоле I |

Эмульсол Э-2 2 - 3%.

Сода кальцинированная техническая 1,5%.

Вода. |

Обработка поверхностей, которые не требуют особой чистоты, производящаяся при высоких скоростях резания, с образованием длинной завивающейся стружки большого поперечного сечения. |

| Эмульсия на стандартном эмульсоле II |

Эмульсол Э-2 (Б) 5 - 8%.

Сода кальцинированная техническая или тринатрийфосфат 0,2%.

Вода. |

Чистовое точение. |

| Смешанное масло. |

Индустриальное масло 20 70%.

Льняное масло (2-й сорт) 15%.

Керосин 15%. |

Нарезание резьбы с высокой точностью. Обработка дорогостоящими фасонными инструментами. |

| Сульфофрезол |

100% |

Черновая обработка с малым сечением среза. Применение сульфофрезола при черновых работах не рекомендуется, так как вследствие образования большого количества тепла происходит разложение сульфофрезола (выделение серы), вредное для токаря. |

| Смесь сульфофрезола с керосином |

Сульфофрезол 90%.

Керосин 10% |

Нарезание резьбы. Глубокое сверление, чистовая обработка поверхностей. |

| Керосин |

100% |

Обработка алюминия. |

|